Cosentino y su experiencia en la aplicación de medidas preventivas de exposición al polvo de sílice libre cristalina

Como parte de nuestros valores fundamentales y en línea con los Objetivos de Desarrollo Sostenible, es para Cosentino prioritario “Promover un entorno de trabajo seguro y sin riesgos para todos los trabajadores” (ODS 8.8). Esto es un objetivo tanto para nuestros empleados en plantas de fabricación, como para nuestros clientes marmolistas, contribuyendo así a la mejora de la seguridad y salud a lo largo de toda la cadena de valor, promoviendo además un entorno más seguro, mediante asesoramiento técnico y el desarrollo de, cada vez, mejores productos.

Uno de nuestros focos de acción preventiva, en lo que a higiene industrial se refiere, es la orientada a controlar la exposición a sílice libre cristalina.

En esta línea, cabe señalar la publicación, el 23 de Diciembre de 2020, en el BOE del Real Decreto 1154/2020, de 22 de diciembre, por el que se modifica el Real Decreto 655/1997, de 12 de mayo, sobre la protección de los trabajadores contra los riesgos relacionados con la exposición a agentes cancerígenos durante el trabajo.

La consideración de los procesos que emiten sílice cristalina, fracción respirable, como cancerígenos, implican una serie de medidas como sustitución del producto, cerramiento de los procesos, medidas de protección colectiva e individual, medidas higiénicas, y formación -información, entre otras.

Cosentino lleva a cabo anualmente programas de reducción de la exposición a polvo y mejora de las condiciones de trabajo en los centros de producción, y esto desde hace varios años, en línea con el compromiso permanente con las personas, que se materializa en inversiones que superan los 9 millones de Euros, sólo en los últimos 2 años.

Acciones más relevantes

A continuación, se detallan algunas de la acciones más relevantes, en el camino hacia el objetivo "polvo cero", que Cosentino viene acometiendo en los últimos años:

1. Reformulación del Producto

Cosentino hace más de 5 años que ha ido incluyendo sustitutivos de cuarzo en la formula del producto Silestone . Además, está investigando nuevos materiales, nuevos minerales, que puedan ser sustitutivos del cuarzo y la cristobalita. En este sentido se ha llevado a cabo el lanzamiento de la tecnología HybriQ y HybriQ+, pendiente de patente, y que en el año 2020 se ha incorporado en la nueva serie de Silestone denominado “Loft”, que incorpora materiales reciclados del vidrio, al tiempo que reduce los niveles de cuarzo por debajo del 10%. Todos los colores de Silestone están siendo reformulados, asegurándose unos niveles de cuarzo que no superen el 50% de su contenido ( Hybriq). Para mediados del presente año, la totalidad de la producción habrá sido completamente reformulada.

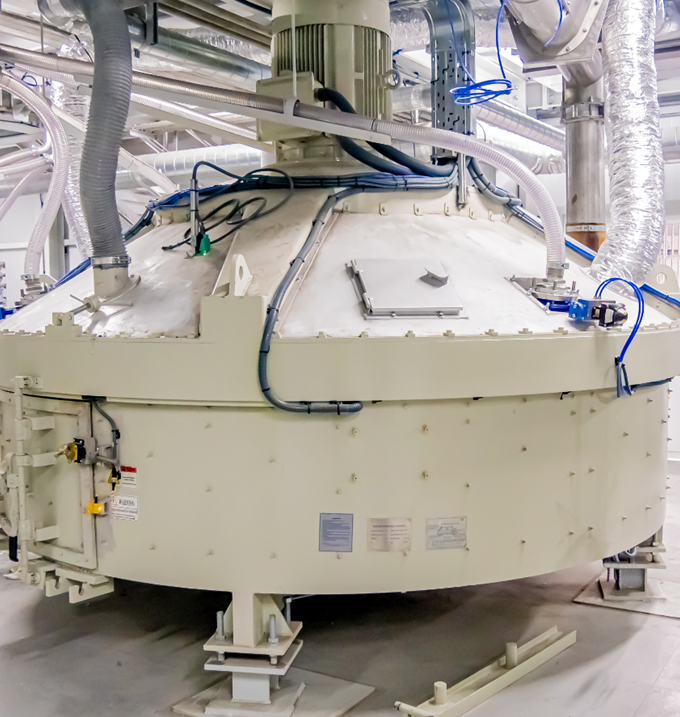

2. Transporte neumático para el transporte de material tanto de polvo como de grano

En la imagen podemos ver una instalación de transporte neumático.

3. Cerramientos/encapsulamientos de focos en origen, como cerramiento de calibradoras realizados hace 10 años y su evolución a colocación de mandos/pupitres fuera de las mismas

En la primera imagen se puede comprobar una mejora en el cerramiento de la calibradora. Minimiza la necesidad de acceso al interior de la calibradora al disponer del cuadro de mandos y visor en el exterior.

En la segunda imagen se ve un cerramiento de esmaltadoras Dekton. Se reduce la exposición a polvo mediante encapsulamiento, reduciendo también la propagación de polvo al ambiente.

4. Sistemas de ventilación en salas de mezclado, extracción localizada de procesos, salas de control con sobrepresión

En la primera imagen: Sistemas de Aspiración y ventilación Salas de Mezclado.

En la segunda imagen: Sistemas de Extracción localizada Calibradoras

Aspiración – Talleres de Elaborados

Estos nuevos bancos de trabajo, que vemos en la imagen inferior, reducen la exposición a polvo en los talleres de elaborados. Cuentan con un potente sistema de aspiración justo debajo del plano de trabajo que evita la dispersión de polvo al ambiente. Actualmente el proyecto se encuentra en su segunda fase con la instalación de 7 nuevas mesas.